-

11-16

混合少齒差星(xīng)輪減速器(qì)型式多樣(yàng)傳動比範圍廣,滾動星(xīng)輪傳遞扭矩,效(xiào)率高,單級0.94,雙級0.9;合金鋼氮化硬齒麵,采用高(gāo)承載能(néng)力軸承,內齧合齒輪副多齒齧合,雙向平衡,減速器體積小,轉矩(jǔ)大,傳動平(píng)穩,混合少齒差星輪(lún)減速器為(wéi)係列產品,型式多樣,品種齊全,有同軸輸(shū)出,垂直軸輸出和軸裝式(shì),以及輸出軸卸荷式等。還可為用戶設計(jì)製造特殊(shū)需要產(chǎn)品。混合少齒差(chà)星輪減速器已廣泛用(yòng)於礦山、冶(yě)金、建築、水利、起重、運輸、石油、化工(gōng)、橡膠、食品、製藥、旅遊等各行(háng)各業。混合少齒差星輪減速器采用漸開線少齒差(chà)傳動原理(lǐ),該係列產品以高度的(de)標準化、係列化(huà)、通用化單元結構型式構成16個係列,2892個基(jī)本品種規格的減速器(qì)。臥式中心高80~560mm;常用傳動比1:16~l:5000;任選傳動比可達1:16000以上;傳遞功率O.2~300kw;傳遞扭(niǔ)矩59~176600N·m。

-

11-16

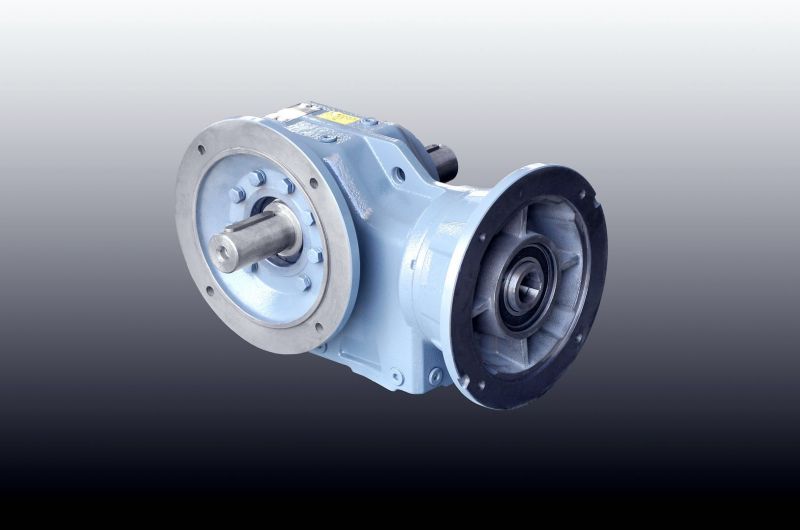

BLD6減速機減速比大效率高BLD6減速機 B擺線針輪減速機產品型號(立式安(ān)裝): BLD1-18減速機:BLD1 BLD2 BLD3 BLD4 BLD5 BLD6 BLD7 BLD8 BLD9 BLD10 BLD11 BLD12 BLD13 BLD14BLD15 BLD16 BLD17 BLD18 BLD120 BLD150 BLD180 BLD220 BLD270 BLD330 BLD390 BLD450 減(jiǎn)速比範圍:9 11 17 23 29 35 43 47 59 71 87 概述(shù) B係列(liè)擺線針輪減速機是依照少齒差行星傳動原理,擺線針齒齧合實現減速的一種機械。該機分臥式、立式、雙軸型和直聯型等裝配方式,是冶金、礦山、建築、化工、紡織、輕工業等行業的設備。 性能特點 1、擺線減(jiǎn)速機減速比大,效(xiào)率高:一級傳動減速(sù)比為(wéi)9~87,雙級傳動減速比為 121~5133,多級組合可 達數萬,且針齒齧合係套(tào)式滾動摩擦(cā), 齧合表麵無相對滑動,故一級減速效率達94%。 2、針輪減速機運轉平穩,噪音低:在運轉中同時接觸的齒對數多(duō),重合度(dù)大,運轉平穩,過載能力強, 振動(dòng)和(hé)噪音(yīn)低,各種(zhǒng)規格的機型噪音小。 3、使用可靠(kào),壽命長:因主要零件是采(cǎi)用高碳合金鋼淬火處理 (HRC58-62),再精磨而成,且擺線齒(chǐ) 與針齒套齧合(hé)傳遞至針齒形成滾動磨擦付(fù),磨擦係數小,使齧合(hé)區(qū)無相對滑動(dòng),磨損 極(jí)小,所以經久耐(nài) 用。 4、結構緊湊,體積小:與同(tóng)功率的其它減速機相比,重量體積 小1/3以上,由於是行星傳動,輸入(rù)軸和 輸出軸在同一(yī)軸線上, 以獲(huò)得盡可能小的(de)尺寸。 技術參數 [1]功 率:0.37KW~55KW 轉 矩:150N·m~20000N·m

-

11-16

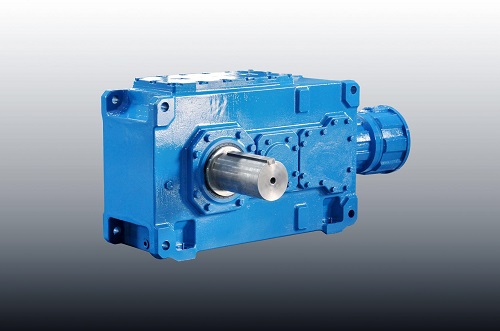

齒輪減(jiǎn)速(sù)機F係列潤(rùn)滑(huá)齒率分(fèn)析F係列齒輪減速機潤滑齒輪(lún)的力度依(yī)據什麽 F係列齒輪減速機的傳動(dòng)效率通(tōng)常是指在額定輸入(rù)轉速(sù)下達到額定輸入功率(或輸(shū)入轉矩)時,輸出功率(或輸出轉矩(jǔ))對額定輸(shū)入(rù)功(gōng)率(或輸入轉矩乘以傳動比)的比值。減速(sù)機(jī)傳動效率的測量應在專用(yòng)的試驗台上進行,測試方法(fǎ)可分為直(zhí)測功率法和損失功率法,直測功率法(fǎ)又分為單台直測(cè)功(gōng)率法和雙台直測功率法。單台直測功率法是在試(shì)驗裝置台上,用儀器直接測量減速機的輸入、輸(shū)出轉矩(jǔ)和轉(zhuǎn)速,來確定效率的方法。可以有較大的減速比,輸入軸和輸出軸不在同一軸線上,也不在同一平麵上。 但是一般體積較大,傳動效(xiào)率不高,精度不高。諧(xié)波SEW減速機的諧波(bō)傳動是利用柔性元件可控(kòng)的彈(dàn)性變形來傳遞運動和動力的,體(tǐ)積不(bú)大、精度很高,但缺(quē)點是柔輪壽命(mìng)有限、不耐衝(chōng)擊,剛性(xìng)與金屬件相(xiàng)比較差。 齒(chǐ)輪減速機的傳動效率(lǜ)一般為98%以上(shàng),擺線針輪減速機的傳動效率為90%,相比來說,蝸(wō)輪(lún)減速機的傳動效率是低的,一般(bān)高隻(zhī)有75%。按照(zhào)齒(chǐ)輪傳動(dòng)的原(yuán)理,兩齒輪在(zài)節(jiē)點處作沒有滑動的(de)純滾動,且假設齒輪為剛(gāng)體的(de)話,齒輪傳動是沒(méi)有效率損失的。但是實際情況(kuàng)是,製造齒輪的材料不可能是剛體,不可避免存在(zài)彈性變(biàn)形,在反複彈性變形時就要(yào)消耗能量;而且彈性變形使得(dé)齒輪齧合不再是理(lǐ)論上的純滾動,就會存(cún)在滑動摩擦。再者實(shí)際製造精(jīng)度不(bú)可(kě)能達到理論(lùn)上的精度,也使(shǐ)得實(shí)際齧合與理論有差別,不再(zài)是純(chún)滾動。還有就是實(shí)際齒輪齒麵非剛(gāng)體理論上光滑平(píng)整的因(yīn)數,也(yě)會影響齒輪實際齧合。 通用的閉式齒輪減(jiǎn)速機傳(chuán)動,其潤滑方法(fǎ)根據齒(chǐ)輪的圓周速度大(dà)小而定。當齒(chǐ)輪的圓周速度V<12m/s時,常將大齒輪的(de)輪齒浸入(rù)油地中進行(háng)浸(jìn)油潤滑。這樣,齒輪在傳動時,就把潤滑油帶到齧合的齒麵(miàn)上,同時也將油甩到箱壁上,借以散熱。齒輪浸入油中的(de)深度可視(shì)齒輪的圓(yuán)周速度大小而定,對圓柱齒輪(lún)通常不直超過一個齒高,但一般(bān)亦不應小於10mm;對圓錐齒輪應浸入全齒寬,至少應浸入齒寬的一半。在多級齒輪傳動中,可借帶油輪將油(yóu)帶到未(wèi)浸入油地內的齒輪的齒麵上。 油池中(zhōng)的油量多少,取決於齒輪傳遞功率的大小。 對單級傳動(dòng),每傳遞(dì)Ikw的功率(lǜ),需油量(liàng)約為0.35~0.7Lo對於多級傳動(dòng),需油量按級數成倍地增加。當SEW減速機的齒輪的圓周速度>12m/S時,應(yīng)采用噴油潤滑,即由(yóu)油(yóu)泵或中(zhōng)心供(gòng)油站以(yǐ)~定的壓力供(gòng)油,借噴嘴將潤滑油噴到輪齒的齧台麵(miàn)上。當v≤25m/s時,噴嘴(zuǐ)位於輪齒(chǐ)齧入邊或哨出邊均可;當v>25m/s時,噴嘴應位於輪齒(chǐ)哨出的一邊,以便借(jiè)潤滑油及時(shí)冷卻剛齧合過(guò)的輪齒,同時亦(yì)對(duì)輪齒進行潤滑。

-

11-16

機械減速機裝置有什麽作用眾所周知,一台機器(qì)通常由三個基本部分組成:即動力機、減(jiǎn)速機裝置和(hé)工作機構。此外,根據機器工作(zuò)需要,可能還有控斜係統和潤滑、照明等輔助係統。機械減速機裝置是(shì)指將動力機產生的機械能以機械的方式傳送到(dào)工作機(jī)構(gòu)上去(qù)的中間裝置。機械減速機裝置能分別(bié)起以下作用: 1)改變動力機的輸出(chū)速度(減速(sù)、增速或變速),以適合(hé)工作機構的工作需要; 2)改變動力機輸出的轉矩,以滿足工作機構的(de)要求; 3)把(bǎ)動力機輸出的運動(dòng)形式轉變(biàn)為工作機構所需的運動形式〔如將旋轉運動改變為(wéi)直線(xiàn)運動,或反之)。 4)將一個動力機的(de)機械能(néng)傳送到數個工作機構,或將數個動力(lì)機(jī)的機械能傳遞到(dào)一個工作機構。 5)其他的特殊作用,如有利於機器(qì)的裝配(pèi)、安裝、維護和安全等而采用機械減速機裝置

新聞資訊

一家研發設計(jì)、生產(chǎn)製造、售後維護一體的減速機製造公司