玄武岩(yán)製砂生產線廣(guǎng)泛應用於石料廠、礦山、冶金、建材、公路、鐵路、水利、化工等行業。

振動給料機、顎式製砂機、液壓圓錐式製砂機、反(fǎn)擊式製砂機、圓振動篩(shāi)、VSI製砂機。

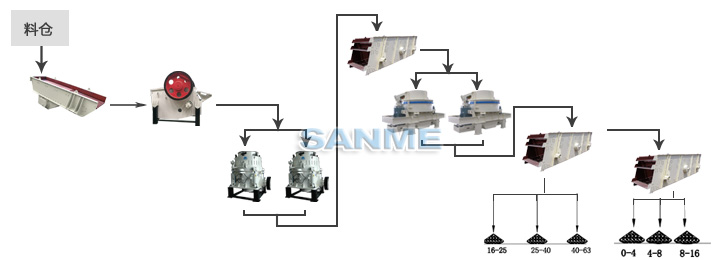

石料由振動給料(liào)機均勻地送到顎(è)式製砂(shā)機進行粗破,粗破後的物料由膠帶輸送機送入到反擊式製砂機或圓錐式製砂(shā)機進行二破,細碎後的物料被輸(shū)送到衝擊式製砂機進行整理,最後整形後的物(wù)料被輸送到振動篩進行篩分,達到成品(pǐn)粒(lì)度要求(qiú)的物料被送(sòng)入洗砂機清洗,清洗後由成品輸送帶輸出(chū)即(jí)為成(chéng)品(pǐn);未達到成品粒度要求的物料從振動篩返(fǎn)回製砂機重新(xīn)加工,形成閉(bì)路多次循(xún)環。成品粒度可按用戶的需求進行組合(hé)和分級。如果選用幹(gàn)法生(shēng)產工藝,可配備粗(cū)細粉分離機和除塵設備。

玄武岩種類比較多,硬度(dù)也不相同,因此玄武岩破碎設(shè)備(bèi)的種類也比較多,在加工的時候要(yào)根據硬度選擇(zé)合(hé)適的玄武岩破碎機。

在玄武岩製砂機設備中顎式製砂機是比較普(pǔ)遍的設備之一,顎式製砂機(jī)的最大人(rén)料粒度(dù)是由破碎機齧住(夾住)礦石的條件所決定的。一般地講,顎式製砂機(jī)的最大入料粒度是破碎機進料口(kǒu)寬度的75—85%,通常,複雜擺動(dòng)式顎式製砂機可取(qǔ)進(jìn)料口寬度的85%,簡單擺動式顎式製砂機要取(qǔ)得小一些,可取(qǔ)進料口寬度的(de)75%。

在製(zhì)砂生產線的破碎係統中,傳統的單純的顎式製砂機加圓錐式製砂機或細顎破已經不能滿(mǎn)足高級建築場所的用料要求。因為這樣的玄武岩碎石中針片狀(zhuàng)和內部裂縫碎石含量太高。而傳統的(de)以反擊式製砂機作為二級破碎機,雖然碎石粒行較好,但是這對於反擊破(pò)耐磨件的損耗非常嚴重,往往製砂企業難以承受這樣(yàng)的成本。

為此,我公司專門對玄武岩製砂(shā)機設(shè)備進行技術研究與創新,通過技術改造後的玄武岩製砂機成品,針片狀含量降為4.8%,與單獨用(yòng)反擊(jī)式(shì)製砂機作為最終破碎工序(xù)的工藝線相比,產量提高30-35%,由於增加了破碎整形工序,增加了破碎比(bǐ)和加工能力,使(shǐ)產量大幅提升。與直接用反擊式製砂機作為最終(zhōng)破(pò)碎工序(xù)加(jiā)工碎石相比,各設備易損件磨損降低25%;由於把圓錐破或反擊(jī)式製砂機作為二級破碎使用,而(ér)高效立軸衝擊製砂機金屬消耗量很少,因此,整個工(gōng)藝過程(chéng)中,易損件消耗量有大幅度的降低。

山美玄武岩製砂(shā)生產線自動化程度(dù)高,運(yùn)行成本低,破碎率高,節能,產(chǎn)量大,汙染少,維修簡便,生產出的機製(zhì)砂(shā)符合國家建築砂(shā)標準,產品粒度均勻,粒形好,級配合理。所用的玄武岩(yán)製(zhì)砂機設備除了對設備的開機停機及日常維護之外,幾乎不需要人工操作。在工藝流程的設計中,由於各級製砂機生產線設備匹配合理,以及嚴謹的空間交叉布局,因此它具有占地(dì)麵積小,投資經濟效益高,碎石(shí)料品質好,石粉產出率(lǜ)低等的特點為,同時配有先(xiān)進的電控操作係統,確保了(le)整個流程出料通暢,運行可靠,操作方便,高效節能。

1、軸承擔負機(jī)器的全(quán)部負荷(hé),所以良好的潤滑對軸承壽命有很大(dà)的關係,它直接影響到機器的使用壽命(mìng)和運轉率(lǜ),因而要求注入(rù)的潤滑油(yóu)必(bì)須清潔,密封必須良好,本機器的主要注油處(1)轉動軸承(chéng)(2)軋輥(gǔn)軸承(3)所有(yǒu)齒輪(4)活動軸承、滑動平麵。

2、新安(ān)裝的輪箍容易發生鬆動必須經常(cháng)進行檢查.

3、注意機器(qì)各部位的工作是否正常.

4、注意(yì)檢查易磨損件的磨損程度,隨時注意更換被磨損的(de)零件.

5、放活動裝置的底架平(píng)麵,應(yīng)出去灰塵等物以免機器遇到(dào)不能破碎的物料時活動軸(zhóu)承不能在(zài)底架上移動,以致發生嚴重事故.

6、軸承油溫(wēn)升高,應立即停車檢查原因加以消除.

7、轉動齒輪在運轉時若有衝擊聲應立即停車檢查,並消除。