摘要:經過幾十年實戲和總結,粉碎領域正大(dà)力提(tí)倡“多碎少磨“新工藝流程。通過對(duì)粉碎機理和設備類型的分析,指(zhǐ)出將製(zhì)砂設備高效率的方式和簡單結構形式與磨礦機不依賴排礦口(kǒu)尺寸大小控(kòng)製粒度的方式相結合,開發(fā)出集(jí)細碎(suì)與粗磨(mó)一體化的、使成品在-3mm或(huò)-lmm尤其是-20目~+150目之間的粉碎設備一一中環(huán)粉碎(suì)機,開創(chuàng)了一種“多碎少磨”新(xīn)的途徑。

經過幾十年的實踐和總結,通過製砂與(yǔ)磨礦的能源消耗(hào)與利用、基建成本的差異,以及不同入磨粒度(dù)的磨礦成本與效益等(děng)不同方麵、不同層次(cì)進行的製砂與(yǔ)磨(mó)礦研究分析比較,粉碎領(lǐng)域正大(dà)力提倡“多碎少磨”的新工藝(yì)流程,即降低(dī)製砂產品最終粒度,增(zēng)加細粒級在製砂產品中的含量,從而(ér)提高磨礦(kuàng)機的處理能力,達到降低製砂、磨礦工序電耗和金屬消耗量、減少成本、增加經濟(jì)效益,提高企業市場競爭力的目的。

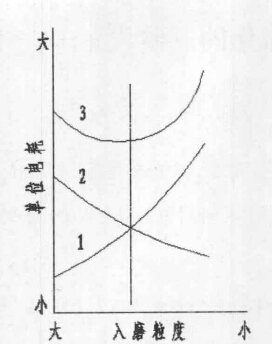

製砂和磨礦粒度與單位產品的能耗在圖1中曲線表示。曲線1為製砂機單位(wèi)產品電耗,它隨排料粒度減小而增加;曲線2表示為磨礦(kuàng)單位電耗,它隨喂料粒度減小而降低;而曲線3表示為綜合電耗近似於拋物線。由此可見,在一定的工況條(tiáo)件下,一定有最佳的入磨粒度(dù),此時綜合能(néng)耗最低。

圖1製砂和粉磨粒度與單位產品能耗關係

縱觀粉碎領域,合(hé)理配置(zhì)製砂、磨礦(kuàng)作業工(gōng)藝(yì)流程,改進現有製砂機(jī)的結構及進行(háng)參數優化,提高設備性能,簡(jiǎn)化和改革製砂工藝流程,已經成為各國實現多碎少磨目標的研究課(kè)題。而實現這一目標的(de)最有效、最經(jīng)濟的方法就是設計研製大製砂比、高效、低耗的新型製砂設備。

在相當長時期,各行(háng)業都把入磨粒度界定在25~,即製砂機排料小(xiǎo)於或等於25~進(jìn)入磨礦機。這是鑒於當時的製砂機技術(shù)而(ér)言,隨(suí)著新理(lǐ)論(lùn)和新技術的應用(yòng),新型製砂設備不斷出現,最佳人磨粒度越來越小,碎磨總成本不斷降低。但在沒有(yǒu)引入新的技術、新的材料等情況下,如果刻意地把入磨粒度降為最小(如10mm),對難製砂物料將會造成製砂機增加的(de)能耗大於磨機的節能而得不償失。自從輥壓製砂理論在製砂機械上運用之後,入磨粒度的界定值變小成為現實,據國外文獻(xiàn)報道,按目前製砂機械可以達到的先進水平,入(rù)磨粒度可以控製在6一snnn之間,如若再進一步降低入磨粒度就有一定難度或要在設備設計理念上有所創新。

徐州萬和機械製造有(yǒu)限公司楊連國自89年最(zuì)先開創性設計出立軸複合製砂機專利產品以來,並不斷加以改進與完善,在“多碎少磨”領域取得可喜的進步。但在成品達(dá)到-3mm或-1mm尤其(qí)是-0目~+l50目上仍存在著一(yī)定的差距。中(zhōng)環粉碎機專(zhuān)利技術正是以期在結構創新的基礎上(shàng)解決成品在一3~或-1~尤其是-20目~+l50目之間的(de)粉碎設備,開創一(yī)種“多碎少磨”新的途徑,滿足市場需求。

物料製砂是礦物及土石質原料加工必不可少的工藝過程,這個過程是用外力(人力、機械(xiè)力(lì)、電力、化(huà)學能、原子能等)施加於被製砂物料上,克服物料分(fèn)子間的內聚力,使大塊物料(liào)分裂成若幹小塊。製砂的目的是:達到合格產品粒(lì)度,為(wéi)下道工序提供原(yuán)料:使物料中有(yǒu)用成分解離,為選(xuǎn)別的除雜提純創造條件;增加原料的比表麵積。

在工(gōng)業上主要是利用機械力來製砂。機械力製砂的方法有如下幾種(zhǒng):壓碎、劈(pī)碎、折斷、磨碎、衝擊(jī)製砂。壓碎是將物料(liào)置於(yú)2個製砂表麵之間,施加壓力後,物料因壓應力超過其抗壓強度極限而製砂。劈碎是用1個平(píng)麵和1個帶有尖棱的工作表麵擠壓物(wù)料時,物料將沿力作用線的方向劈裂。劈裂的(de)原因是由於被劈裂平麵上的(de)拉應力達(dá)到或超過物(wù)料拉伸強度極限,物料的拉伸強度極限比抗壓強度極限小很多。折斷是物料受彎曲作用而破壞,被製砂的物料就是承受集中載荷的兩支點或多支點梁,當物料內的彎曲應力達到物料的彎曲(qǔ)強度極限時,物料即被折斷。磨碎是物料與運動的表麵之間受一(yī)定(dìng)的壓力和剪切力作用後,其剪應力達到物料的剪切強度極限時,物料即被磨碎。磨(mó)碎的效率低,能(néng)量消耗大。衝(chōng)擊製砂是物料受衝擊力而製砂。它的製砂力是瞬時(shí)作用的,其製(zhì)砂效(xiào)率高,製砂比大,‘能量消(xiāo)耗少(shǎo)。任何一種製砂機都不能隻用某一種方法進行(háng)製砂,一般都是由兩種或(huò)兩(liǎng)種以上的方法聯合起(qǐ)來進行製(zhì)砂的,例如壓(yā)碎和折斷(duàn),衝擊(jī)和磨碎等。物料的製砂方法主要是根據物料的物理機械性質,被(bèi)製砂物料的尺寸、形貌和(hé)所要求的製砂產品粒度來選擇。

物料分為堅硬物料、中(zhōng)等堅(jiān)硬物料和軟物料;也可分為粘性物料和脆性物(wù)料。根據物(wù)料的物理性質,物料的(de)抗壓強度最大,抗(kàng)彎強度次之(zhī),抗磨強度再次之,抗拉強度最小。對於堅硬物料最(zuì)好采用壓碎、劈碎和折斷(彎曲)的製砂方法,而對粘性物料則采用壓碎和(hé)磨碎方法製砂(shā),脆(cuì)性物料和軟(ruǎn)物料采用劈碎和衝(chōng)擊製砂的方法(fǎ)為宜。隨著耐磨材料質量的提(tí)高和使用壽命的增(zēng)長,對於硬而脆的物料也(yě)可以采用(yòng)衝擊製砂的(de)方法。

根據機械力製砂作用的方式可以將粉碎機粗略地分為兩大類:(l)製砂機;(2)磨礦(kuàng)機。

製砂機(jī)一(yī)般處理較大塊(kuài)的物料,產品粒度(dù)較粗,通常大於8毫米(mǐ)。其構造特征是製砂件之間有一定間隙,不互相接觸。製砂機又可分為粗碎機、中碎機和細碎機(jī)。一(yī) 般來說磨礦機所處(chù)理的物料較(jiào)細,產品粒度是細粒,可(kě)達0.074毫米,甚至還要細些。其結構特征是製砂部件(或介質)互相(xiàng)接觸,所采用(yòng)的介質是鋼球(qiú)、鋼 棒、礫(lì)石或礦塊等。但有的機械是同時兼有碎(suì)礦與磨礦作用,如自磨機(jī)。鄉5.5時.8米自磨機(jī)處理礦石粒(lì)度上限可達350~400毫米,產(chǎn)品細度(dù)可達一 200目占40%左右。根據製砂方式、機械的構造特征(動作原理)來劃分的(de),大體上分為六類。

(l)鄂(è)式製砂機(老(lǎo)虎口)。製(zhì)砂作(zuò)用是靠可動鄂板周期性地壓向固定鄂板,將夾在其中(zhōng)的礦塊(kuài)壓(yā)碎。

(2)圓錐製砂機。礦塊處於內外兩圓錐(zhuī)之間,外(wài)圓錐固定,內圓錐作偏心擺動(dòng),將夾在其中的礦塊壓碎或折斷。

(3)輥(gǔn)式製砂機。礦塊在兩個(gè)相向旋轉的圓輥夾縫中,主要受到連(lián)續的壓碎作用,但(dàn)也帶有磨剝(bāo)作(zuò)用,齒形輥(gǔn)麵(miàn)還有劈碎作用。

(4)衝擊式製砂機。礦塊受到快速回轉的運動部件的衝擊作用而被擊碎。屬於這一類的又可分為:錘碎機;籠式製砂機;反擊式製砂機。

(5)磨礦機。礦石在旋轉(zhuǎn)的圓筒內受到磨礦介質(鋼球、鋼棒、礫石或礦塊)的衝擊與研磨作用而被粉碎。

(6)其他類型(xíng)的磨礦機

A、輥磨機:借轉動的輥子將物料碾碎。

B、盤磨機:利用垂直軸(zhóu)或水平軸的圓盤轉動作為製砂部件。

C、離心磨礦機:利用(yòng)高速旋轉部件和介質產(chǎn)生離心力來完(wán)成製砂。

D、振動磨礦機:利用轉軸產生高頻率(lǜ)的振動,使介(jiè)質與物料相互碰擊而(ér)完成製砂作用。

各類製砂機有不同的規格、不同的使用範圍。例如:選礦行業鐵選廠粗碎多用領式破碎機或旋回圓錐製砂機;中碎采用標準型圓錐製(zhì)砂機;細碎采用短頭圓錐製砂機。粗(cū)磨用棒磨機、細(xì)磨(mó)用磨礦機。

製砂機的構造特征是製砂件之間有一定(dìng)的間隙,不互相接觸。其控製排礦(kuàng)物料粒度的基(jī)本方式是通過排(pái)礦口或蓖縫大小(xiǎo)來實現。排礦口或(huò)蓖縫大小與產(chǎn)品出料粒度和 生產能力大小(xiǎo)呈(chéng)線性關係,如排礦(kuàng)口或蓖縫大,產品粒(lì)度粗(cū),生產能力也大;反之亦然。實踐證明,采(cǎi)用(yòng)傳統製砂設備通過(guò)控製排礦口或蓖縫大小來(lái)追求成品細度, 實現(xiàn)多碎(suì)少磨的目標(biāo),有的製砂設備是無法實現的(de);有的雖(suī)然能部分實現,但粒(lì)度偏粗;有的可以實現,但效率低、消耗大。所以試圖依(yī)賴傳統製砂設備的(de)改造和參 數優化完全達到細碎與粗磨的目的,真正實(shí)現“多碎(suì)少磨“的(de)目標顯然還存在一定的困難。

磨礦機(jī)的構造特征是磨礦部件或介質互相接觸,其控製排礦物料粒度的基本方式不是通過排礦口大小來實現。磨礦機的主要工作部分為一個回轉圓(yuán)筒,靠圓筒內裝入 的鋼球、鋼鍛等研磨介質(或稱研(yán)磨體(tǐ))的衝擊和研磨作用使物料粉碎、磨細。磨(mó)礦機的問世已有180多年的(de)曆史,盡管人們進行了多(duō)方麵的研究和改進,也取得 了一定的成果,使其粉磨效(xiào)率和使用壽命等在原有基礎上都有較大的提(tí)高。然而,終未取得突破性的進展,仍未擺脫粉磨效率極為低下的狀況。據安賽姆(A衛 schn)的測定,磨礦的效率隻有(yǒu)0.6%,大多數學者和專家認為最高也不超過2一9%,大部分電能轉變(biàn)為熱能和聲響(xiǎng)而消失(shī)。所以,國內外許多專家從各個 角度進行大(dà)量的研究工作,試圖尋找改變磨礦機(jī)低效率高(gāo)消耗的途徑,可是一直沒有得到有效解決。同樣利用磨(mó)礦機的結構改進和參(cān)數優化的方式來提(tí)高粉磨效率顯 然也是困難(nán)的。如何(hé)突(tū)破傳(chuán)統思維模式,將(jiāng)製砂設備的高效率(lǜ)和簡單的(de)結構形式與磨礦(kuàng)機不(bú)依賴(lài)排礦口尺寸大小控(kòng)製產品(pǐn)細度(dù)的方式有機結合,為“多碎少磨”探索 出一條新的途徑。徐州萬和機械製造有限公司在這方(fāng)麵做了有益的探索。

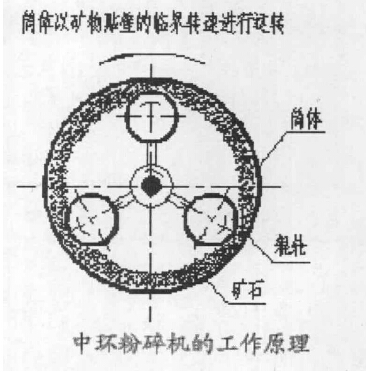

中環粉碎機的筒體內礦物以超臨界(jiè)轉速貼壁進行運轉,在360“的筒壁上均布礦(kuàng)石,形成料(liào)層,同時筒內有多(duō)個輥輪在中心主軸的帶動下360。在(zài)料層上規則、 有序輥壓,使物料受(shòu)到反複衝擊(jī)、研磨、剪切等(děng)作用而被磨碎。以層壓理論的觀點(層壓(yā)理論的基本觀點是物(wù)料在每個移動循環(huán)中對相鄰顆粒相對改變其方(fāng)向,結果 相互作用力和矢量也不斷改變。由(yóu)此達到被粉碎物料的負載改變方向的目的(de),同時造成(chéng)強製性自磨的條件,結構缺陷少的最堅硬的顆粒可製砂(shā)相鄰那些粒子間鍵(jiàn)力(lì)弱 的顆(kē)粒。在等硬度(dù)顆粒中剪切與位錯滑動力相重合的顆粒被(bèi)製砂)來達到粉碎的目的。且多輥輪的設計一(yī)方(fāng)麵使動力直接傳遞到輥輪上(shàng),無多餘(yú)消耗,又增加了研磨 介質與物料的有效(xiào)接(jiē)觸麵積,提高了粉磨效果,故其(qí)效率高。尤其是料層有效隔開輥輪(lún)與襯板之間的金屬直接接觸以及有效避免了(le)輥輪與輥輪之間(jiān)的金屬接觸。金屬 材料的磨耗僅在於輥輪與礦物 之間(jiān),襯極與礦物之(zhī)間(jiān)的接觸,所(suǒ)以金屬材(cái)料消耗小。

中環粉碎廣泛應用於可磨性或可碎性物料的粉碎,物料粉碎後(hòu)的細粉(fěn)具有流動性(xìng)(幹法或濕法),隻要(yào)調整擋料環的高度,而(ér)無需通過控製排礦口大小即可實現(xiàn)任意級別的物料細度,滿足不同工(gōng)況的要求(qiú)。

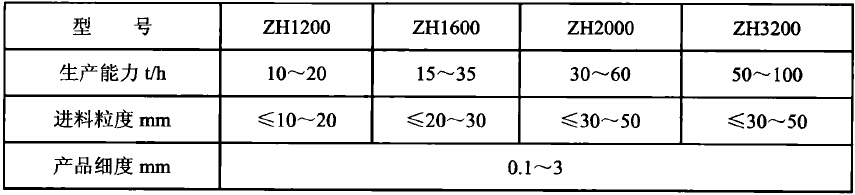

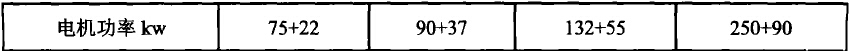

備注(zhù):1、根據不同工況要求,可作細碎毛≤3lmm,也可作超細碎(20~150目)。

2、技術指標以中等硬度石灰石為標定。

中環粉碎機成(chéng)品(pǐn)細度粗細可(kě)調,根據不同工(gōng)藝要求,調整擋料環的高度和控製礦物在腔體內運行速度可生產(chǎn)出不同粒徑的物料。

3.2.1用(yòng)於製備0.lmm~1.5mm電廠(chǎng)脫硫用石灰石粉:

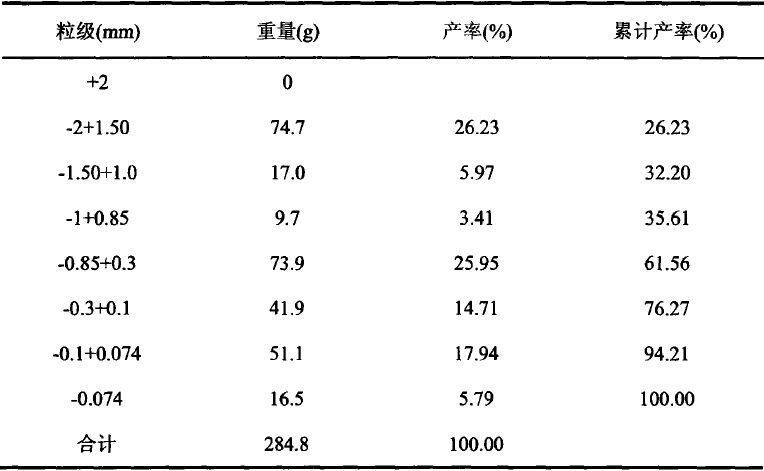

電廠的幹法脫硫用石灰石粉的粒徑一般(bān)在0.1~一1.snnn,經現場的實際使用,中環粉碎(suì)機成品粉粒度組成與鍋爐返(fǎn)料係(xì)統(tǒng)的(de)返料粒度組成大致吻合(見表2),大大提(tí)高(gāo)了對石灰石粉的利用率,能獲(huò)得較佳的脫硫效果。

表2中環粉碎機的粉碎結果

青島某電廠原采用立(lì)式衝擊製砂機用於幹法脫硫的(de)石灰石製粉作業,鍋爐(lú)要求產(chǎn)能10一15噸/時(shí),而製砂機隻能生產5噸/時左(zuǒ)右,遠遠不能(néng)滿足脫硫(liú)要求。且 製砂機維修量大,基本每(měi)周都要維修,浪費大量人力和物力。采用中環粉碎機後係統產能巧噸/時以上(shàng),功耗降低50%以上,己使用兩年沒有進行任(rèn)何維修,也沒 更換任何易損件,為業(yè)主帶來的可觀的效(xiào)益。

3.2.2用於製備0.1~0.84mm石英砂:

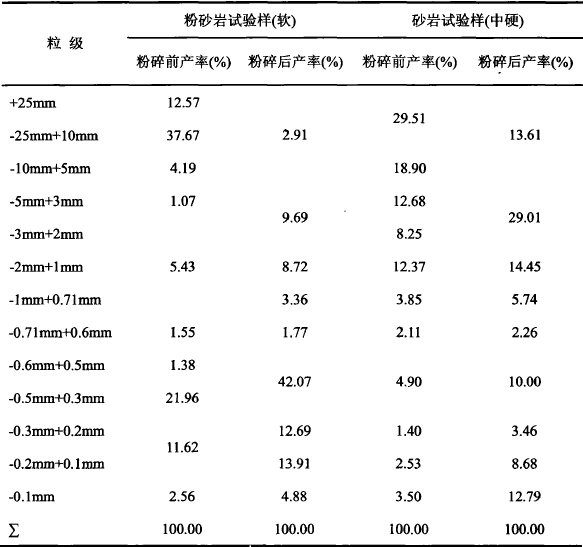

眾所周知,浮法玻璃對石英砂的產品粒徑要求十分嚴格(粒徑範圍為0.1~0.84mm),陝西某大(dà)型浮法玻璃線,其工程配套用石英砂選礦加工係統進 行設備選型時,曾先後在國內幾種超細碎設備進行試驗對比(bǐ),通過大量的試驗數(shù)據對比分析後,中環粉碎機以其製砂效(xiào)率高、產品粒徑分布理想、過粉碎(suì)仁 ≤0.lmm)比例小而獲得認可(如(rú)表3),已選用多台應用於石英砂選礦粉碎加工。

3.2.3細(xì)砂、粗粉(fěn)製備(bèi)

江油某礦山主要(yào)生(shēng)產-3~鑄造砂、七0砂,原來采用顆式製砂機(jī)、輥式製砂機和振動篩閉路循環,每小時產能5噸左右。成(chéng)品率低、回(huí)料(liào)量大。現采用GPC高效 錘式製砂機、中環粉碎機和振動篩的(de)閉路循(xún)環,每小時(shí)產能約18-20噸,產能(néng)提高(gāo)4倍。四川某(mǒu)礦山主要生產-1~的白雲石、碳酸鈣粉。原(yuán)來采用領(lǐng)式製砂 機、錘式製砂機和振動篩的閉路循環。由於錘式製砂機的成品率不高,隻有30%左右,且返回料(liào)中1-3~的(de)再(zài)次進入錘式製砂機後基本沒(méi)有(yǒu)製砂就排出,在閉路 循環下1-3mm的料越積越多,給振(zhèn)動篩增加了負荷,造成振(zhèn)動篩的經常(cháng)故障。用中環粉碎機替換錘式製砂機後(hòu),成品率提到(dào)70-80%,且(qiě)1-3~的也可以 再(zài)次粉碎,整條係統基本沒有出現故障。

3.2.4冶金(jīn)行業製粉

山西某鋼企(qǐ)下屬白雲石礦山要求每小時生產一1.511刀n白雲石粉10噸,采用領式製砂機、錘式製砂機和振動篩的閉路循環。錘式製砂機的成品率(lǜ)隻能達到 25一30%,每小時隻能(néng)生產5噸(dūn)左右的白雲(yún)石粉。采用中環粉碎機替換錘式製砂機後,成品(pǐn)率達到70%左右,每小時生產12噸左右的白雲石粉。滿足鋼廠的 要(yào)求。

3.2.5用於鐵礦石的(de)細碎

湖北一鐵(tiě)礦原采用穎(yǐng)式製砂機(jī)、錘式製砂(shā)機和磨礦機的製砂(shā)、粉磨方式,錘式製砂機(jī)的出料(liào)細度一般在10nnn左右,磨礦機入磨粒度(dù)仍(réng)偏大,造成磨礦機磨礦後 尾礦含量大,效率低。現采(cǎi)用(yòng)額(é)式製砂機、中(zhōng)環(huán)粉碎機和磨礦機的製砂、細碎、粉磨方式,中環(huán)粉碎機的出料粒度一般在0一3Irlnl,超細碎後的(de)鐵(tiě)礦石粒度 適合於粗粒拋尾,可在入磨礦機前拋棄大量(liàng)尾(wěi)礦,減少粗精礦的入磨量(liàng)。另一方麵降低入磨礦機粗精礦的粒度,提高粗精礦的品(pǐn)位,磨(mó)礦機的磨粉效率大幅度(dù)提高(gāo)。

3.3.1工作特點

磨礦機(jī)、中環粉碎機兩者均為臥式旋轉筒體,筒體內均有研磨介(jiè)質(zhì)或輥輪。而磨礦機的研磨介質是依靠磨機(jī)筒體旋(xuán)轉中被(bèi)動提升、拋落,從能量傳遞上效率較低,而 且研(yán)磨介質的運動軌跡(jì)上也不規則。而中環粉碎(suì)機為雙回轉體,筒體旋轉,輥輪組與主軸共(gòng)同旋轉,均為主動旋轉。從能(néng)量傳遞角度,電動機經減(jiǎn)速機直接將能量傳 遞到筒(tǒng)體和輥輪組上,其能量利用率高;而且其運動(dòng)軌(guǐ)跡是規(guī)則(zé)有序的。

磨礦機在工(gōng)作過程中(zhōng)鋼球與物料的接(jiē)觸粉碎是隨機的,出現鋼球之間(jiān)接觸和鋼球、襯板接觸的幾率較大(dà),噪音也大,金屬之間的直接(jiē)接(jiē)觸會產生較大(dà)的能量消耗(hào)和材 料消耗。而中環(huán)粉碎機在運行過程(chéng)中料層有效隔(gé)開輥輪與襯板之間的金屬直接接觸(chù)以(yǐ)及(jí)有(yǒu)效避免了(le)輥輪(lún)與輥輪(lún)之間的金屬接(jiē)觸(chù)。金屬材料的磨(mó)耗僅在於輥(gǔn)輪與礦物之 間,襯板與礦物之間的接觸,所以金屬材料消(xiāo)耗小。

3.3.2結構特點

結構(gòu)特點決定了工作特(tè)點,同時也決定了設備的操作及維護特(tè)點。中環粉碎機結構簡單,拆裝十分方便,反複拆裝也不會影響緊配度。該機轉速與壓力(lì)調整方式簡 單、可靠,通過調速(sù)器可任(rèn)意調整主軸(含輥輪)和筒體(tǐ)各自(zì)的轉(zhuǎn)速;打開(kāi)觀察口即(jí)可調整間隙,方便簡捷;整機采用潤滑脂潤滑,所以維護簡單、使用成本低。

中環粉碎機將製砂設備的(de)高效率和簡單的結構形式與磨礦機不依賴排礦口(kǒu)尺寸大小(xiǎo)控製產品細度的方式有機結(jié)合,並以磨礦機為基本參照模式,並將鋼球(qiú)(鍛)無序 運動變有序規則運動(dòng),將磨礦機鋼球(qiú)(鍛)及襯板之間的礦物層不穩定、不確定變成穩定料層,有(yǒu)效克服金(jīn)屬之間直接接觸,極大(dà)提高能量傳遞和粉磨效率。隨著在 不同工業領域中的推廣應用,將獲(huò)得極大的經濟和社會效益。